Vruće valjane cijevi: tehnologija proizvodnje i trenutni

Kako proizvodnja metoda bezšavnih cevi predstavlja toplu deformaciju? Koji su GOST na čeličnoj bešavnoj toplo valjani cijevi trenutno na snazi? Pokušajmo odgovoriti na ova pitanja.

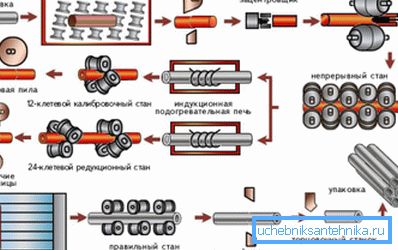

Tehnologija proizvodnje

Počnimo sa proučavanjem proizvodne tehnologije.

- Cilindrične gredice (šipke) se ubacuju u peć koristeći električni mostni kran. Uređaj kontroliše opterećenje i vrši se pojedinačno, jer se već obrađuju štapovi. Istovar - takođe komad, valjkasti transporter.

- Šipke se presecaju u prazne prostore.

Zanimljivo: dizajn makaza omogućava prisustvo toplotno otpornih ekrana koji štite hidrauliku od pregrijavanja infracrvenim zračenjem. Temperatura radnog predmeta na izlazu peći značajno prelazi 1000 stepeni.

- Na piercing mlinu, monolitni cilindar pretvara se u šupljinu: valjci napajaju radni predmet prema probojnom štapu.

- Cev se ubacuje u bivšu šipku (koja se sada zove rukav), na kojoj će se vršiti valjanje. Tada rukav prolazi valjcima, koji ga pretvore u cev blago deblji od potrebnog prečnika.

- Čep se uklanja, a zatim se šalje u kupatilo radi hlađenja i podmazivanja.

- Zadnji deo cevi seče pile: prilikom uklanjanja prstena delimično se deformiše.

- Cev se zagreva pomoću indukcionog grijača i ulazi u redukcijske valjke, kalibrirajući ga na ciljanu veličinu. Valjci se kontinuirano hlade vodom tokom rada.

- Posle hlađenja i ponovnog ispravljanja valjcima počinje faza hladnog rezanja: jednoslojni paket cevi se pritiska i seče u dužine.

- Nakon usvajanja Odeljenja za kontrolu kvaliteta, gotov proizvod se vezuje u paketu i šalje u skladište.

Regulatorni dokumenti

Šta bi trebalo biti bešavne toplo valjane cijevi prema GOST-u? Prvo, pogledajte brojeve koji regulišu standarde proizvodnje.

Postoje dva:

- GOST 8732-78 za toplo deformirane cevi od bešavnih celika određuje njihov asortiman i maksimalne tolerancije;

- GOST 8731-74 sadrži tehničke zahteve za proizvode i opisuje metode kontrole kvaliteta.

Zanimljivo: standardni broj 8731-78 se pominje na službenim veb lokacijama velikog broja dobavljača. Postoji očigledna konfuzija: dokument je usvojen 1974. godine i stupio na snagu 1. januara 1976. godine. Može se pretpostaviti da je nepostojeći GOST 8731-78 za čelične bešavne toplovaljane cijevi 8731-74 i 8731-87 pomešano u nečijoj divljoj mašti, usvojenoj tokom restrukturiranja i kasnije otkazan.

Hajde da se upoznamo sa zahtevima dokumenata.

GOST 8732-78

Kompletna lista veličina kojom se može proizvesti bezšavna cev prema GOST 8732-78 je prevelik da se prenese; pominjemo samo opsege.

- Prečnik - od 20 do 550 mm.

- Debljina zida - od 2,5 do 75 milimetara.

- Masa pogonskog mjerača varira od 1,08 do 878,57 kg.

Uzgred: proizvođači i trgovci obično navode cenu bilo kog čelika ne po jedinici dužine, ali po tonu. Ako ćete samostalno napraviti metalne rukavice, morate prilikom kupovine morati da pretvorite lajsne u težinu.

- Dužina cijevi neizmerene dužine koja je predviđena standardom je od 4 do 12,5 metara. Međutim, u dogovoru sa kupcima dozvoljeno je proizvoditi velike ili manje segmente.

- Maksimalna odstupanja dužine su +10 mm, dužine do 6 metara i do +15 mm, dužine više od 6 m ili prečnika od preko 152 mm.

Tolerancije za spoljni prečnik za praktičnost čitaoca su rezimirane u tabeli.

| Spoljni prečnik, mm | Maksimalna odstupanja | |

| Povećana tačnost proizvodnje | Normalna proizvodna tačnost | |

| Do 50 | 0.5 mm | 0.5 mm |

| 50 - 219 | 0.8% | 1% |

| Više od 219 | 1% | 1,25% |

Slično tome, radićemo sa dozvoljenim odstupanjima u debljini zida.

| Spoljni prečnik, mm | Debljina zida mm | Maksimalna odstupanja,% | |

| Povećana tačnost proizvodnje | Normalna proizvodna tačnost | ||

| Do 219 | 15 i manje | 12.5 | +12.5; -15 |

| 15 - 30 | +10; -12,5 | 12.5 | |

| 30 i više | 10 | +10; -12,5 | |

| Više od 219 | 15 i manje | +12.5; -15 | |

| 15 - 30 | 12.5 | ||

| 30 i više | +10; -12,5 |

U koordinaciji sa klijentom cevi se mogu isporučiti:

- Debljinom zida i unutrašnjim prečnikom;

- Promjenljivom debljinom i spoljašnjim i unutrašnjim prečnikom.

GOST 8731-74

Pređemo na proučavanje drugog dokumenta.

Proizvodi od interesa za nas su:

- Sa poravnanjem mehaničkih svojstava (zatezna čvrstoća, čvrstoća prinosa i relativnog izduženja) čeličnih razreda St6sp, St5sp, St4sp i ST2sp. Sa debljinom zida više od 10 mm, tvrdoća je takođe standardizovana.

- Standardizacijom hemijskog sastava.

- Sa poređenju i sastavu i mehaničkim svojstvima.

- Određivanje kompozicije i selektivna kontrola slika nakon termičke obrade.

- Bez racionalizacije, ali sa obaveznim hidrauličnim ispitivanjem.

Na površini proizvoda nije dozvoljeno prisustvo pukotina, zalaska sunca i mana. Međutim, mogu se pojaviti i manji nedostaci i šljak ako ne uklanjaju zidove izvan granica tolerancije.

Krajevi cevi su isečeni pod pravim uglom. Međutim, standard takođe omogućava čelične bešavne toplo valjane cevi sa zavarenim zavarivanjem. Ugao kačenja - najmanje 70 stepeni prema uzdužnoj osi. (Pogledajte i članak Butt-Weld Pipe: Features.)

Prilikom sečenja cevi debljine zida većom od 20 mm, ne mogu se koristiti samo pile za miješanje, već i rezači plina; u ovom slučaju dodatak za rezanje ne bi trebalo da bude manji od istog 20 mm.

Prijem cevi od strane kupca vrši se u serijama. Tekst GOST-a sadrži detaljna uputstva o formiranju serija: proizvodi u njima su izabrani prema prečniku, debljini zida, čeličnom stepenu, tipu toplotne obrade i isporučuju se s jednim dokumentom koji potvrđuje kvalitet. (Pogledajte i članak cevi za kanalizaciju: karakteristike.)

Dogovoreno je i broj proizvoda u jednoj seriji: za prečnik do 76 mm - ne više od 400 komada, sa većim prečnikom - ne više od 200.

Međutim: s prečnikom manje od 76 mm i debljinom zida od 2,5 mm, šarža se može povećati na 600 jedinica.

Regulatorni dokument navodi moguće metode ispitivanja. Međutim, bez tehničkih detalja: za njih šalje čitaoca odgovarajuće standarde.

Obezbeđuju se sledeće vrste ispitivanja:

- Kontrolna makrostruktura;

- Vizuelni pregled sa ocenjivanjem detektovanih defekata;

- Određivanje hemijskog sastava;

- Zatezni test;

- Testovi tvrdoće;

- Flattening;

- Na krivini;

- Na brodu;

- Za distribuciju;

- Hidraulički test.

Zaključak

Nadamo se da će informacije koje se pružaju čitaocu biti korisne. Kao i obično, možete se upoznati sa dodatnim tematskim materijalima gledajući video u ovom članku. Successes!