Tehnologija zavarivanja cevi različitim metodama: praktični

U ovom članku ćemo pogledati tehnologiju zavarivanja cevi velikog prečnika koristeći savremenu opremu. Tema članka je od velikog značaja, jer svugdje, s vremena na vrijeme, vrši se remont-restauracija ili građevinski radovi sa zamenom kanalizacionih, vodovodnih i grejnih sistema.

Kod rada sa magistralnim cevovodima, ne mogu se raditi bez metoda zavarenih spojeva izvedenih na velikim prečnicima. Opet, tema koja će se razmatrati u članku je zanimljiva, pošto su se uz tradicionalne metalne cevi pojavili polimerni analogi, a kombinacija pretpostavlja korištenje drugih metoda.

Zbog toga, prije razmatranja glavnih metoda zavarivanja cevi, razmotrićemo glavne modifikacije cevovoda velikog prečnika koji mogu biti spojeni zajedno.

Karakteristike konstrukcije cevovoda velikog prečnika

Uputstva za zavarivanje u velikoj mjeri zavise od prečnika korištenih cijevi. Velike cevi uključuju proizvode sa spoljašnjim prečnikom od 530 mm i više.

Takvi proizvodi se koriste u procesu izgradnje glavnih cjevovoda namenjenih za transport nafte, gasa, vode, rashladnog sredstva iz centralizovanog sistema grejanja i kanalizacije.

Sve cevi velikog prečnika, pogodne za povezivanje zavarivanjem, mogu se podijeliti u dvije široke kategorije:

- Metalni proizvodi, koji uključuju okrugle električne zavarene uzdužne i spiralne čelične cijevi;

- Proizvodi od polimera, koji uključuju širok spektar proizvoda od polietilena (PE), polipropilena (PP) i polivinilhlorida (PVC).

Svaka od navedenih kategorija cijevi je povezana korištenjem odgovarajućih metoda i odgovarajuće opreme.

Metode montaže metalne cevi

Bez obzira na to šta treba da uradite, bilo da se zavaruju cevi na svetlost ili koristeći više tehnološki naprednih metoda, pretpostavlja se da se metal zagreva da stvori gotovo homogeni i pouzdan spoj. Zbog toga ćete u svakom slučaju morati da radite sa specijalnom opremom, čija upotreba zahteva potrebu za pravilnim profesionalizmom i iskustvom u obavljanju zavarivačkih radova.

Razmotrite najpopularnije metode zavarivanja koje se najčešće koriste prilikom instalacije metalnih cjevovoda u različite svrhe.

Primjene za gasno zavarivanje

Zavarivanje plinskim cevima je popularan, vremenski testiran način spajanja metalnih delova kako bi se dobio visokokvalitetni, snažni i izdržljivi zavar.

Načelo gasnog zavarivanja je sledeće:

- ivica zavarenih poprečnih preseka se zagreva pomoću gasnog kiseonika;

- jaz između dve zagrejane površine napunjen je metalnom trakom koja se topi tokom zavarivanja.

Važno: Karakteristike čvrstoće šiva dobijene pri zavarivanju na gas su niže nego kod električnog zavarivanja. Izbor gasnog zavarenog spoja je opravdan u slučaju da je potrebno raditi sa tankoslojnim (do 3,5 mm) cevima.

Tokom rada sa metalnim valjanjem uz upotrebu plinske plamenika primjenjuju se sljedeći materijali:

- Acetilen je gas koji je odgovoran za spaljivanje.

- Kiseonik je gas koji obezbeđuje potrebnu temperaturu sagorevanja i stabilnost plamena.

Važno: U nekim slučajevima acetilen može biti zamenjen drugim zapaljivim gasovima, kao što je propan ili metan. Jedini uslov koji se mora ispuniti je održavanje veće temperature plamena gorionika u odnosu na tačku topljenja metala.

- Materijal za popunjavanje je potreban za punjenje zavara. Ovaj materijal se bira u skladu sa hemijskim i fizičkim svojstvima obrađenih metala.

- Fluks se koristi za sprečavanje oksidacije metala tokom zagrevanja. Fluksi u obliku paste ili praha, koji se odlažu na zagrejanim ivicama cevi, čine zaštitni film koji sprečava kiseonik da uđe u strukturu šava.

Upotreba fluksa je neophodna kod rada sa većinom metala sa izuzetkom ugljeničnih čelika.

Zavarivanje električnim lukom

Zavarivanje cevi sa električnim lukom je tehnologija koja se zasniva na zagrevanju metalnih površina na radnu temperaturu pomoću pražnjenja električnog luka i naknadne fuzije radi dobijanja snažnog, pouzdanog zavarivanja.

Tehnika električnog luka je poznata već dugo vremena, i stoga su razvijeni mnogi različiti ili manje efikasni načini pravljenja takvog zavarenog zgloba.

Kod rada sa cevima velikog i srednjeg prečnika, najveća popularnost dobila je zavarivanje zavarivanje, kada su oba poprečna zgloba blisko povezana i centrirana, nakon čega dolazi do formiranja šava.

U skladu sa dužinom, razlikuju se prekinuti i čvrsti šavovi. Kvalitetno ključanje metala sa kontinuiranim slojem zahteva visokokvalifikovanog specijaliste i impresivnog iskustva u obavljanju takvog posla.

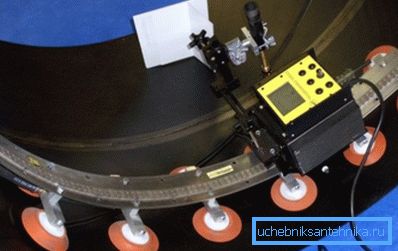

Tehnološki razvoj ručne električne lučne tehnologije postao je orbitalno zavarivanje cevi, koje je pronašlo široku primjenu u formiranju nerotičnih spojeva na cijevima srednjeg i velikog prečnika.

Proces se zasniva na zavarivanju sa elektrodama u inertnim gasovima. Upotreba zaštitnog gasa, kao što je argon, može sprečiti topljenje elektrode.

Korišćenje određenih gasnih smeša može povećati brzinu i dubinu penetracije. Po pravilu, inertna smeša argona sa helijumom se koristi za dobijanje vrlo čistog zavarenog zrna.

Orbitalno zavarivanje cevi od nerđajućeg čelika ili njihovi konvencionalni čelični koluti uključuju upotrebu dve osnovne komponente:

- Sadašnji izvor sa kojeg se snabdeva energija i trenutni napon, rotacija elektroda, napajanje inertnog gasa i žice se prate. Najčešće, trenutni izvor se koristi inverter, jer je jednostavan i efikasan u upotrebi.

- Orbitalna glava, pomoću koje se elektroda okreće oko cevi i dolazi do celog radnog ciklusa.

Zahvaljujući zajedničkom radu ove dve komponente, postaje moguće mehanizirati upotrebu ove opreme kako bi se dobio optimalni kvalitet šava.

Orbitalna zavarivanje cevi ima niz značajnih prednosti u odnosu na ručni proces:

- razumna cena završenog rezultata;

- manje labavost procesa i, kao rezultat, kratki rokovi za ostvarivanje zadatka;

- ekonomska potrošnja elektroda;

- mogućnost rada sa različitom debljinom zida sa dosledno visokim kvalitetom;

- glatka i čvrsta šiva oko celog obima, što nije lako postići ručnim rukovanjem.

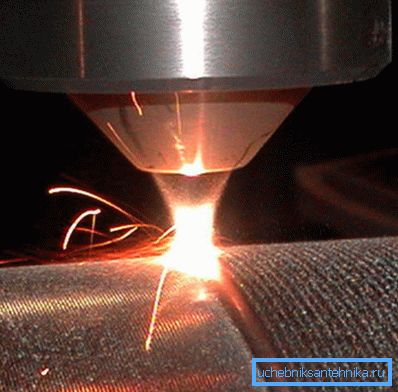

Korišćenje laserskog zavarivanja

Zavarivanje laserskim cevima je tehnika visoke tehnologije koja se zasniva na topljenju metala pomoću svetlosnog snopa. Radijacija za grejanje metalnih površina je monohromatska sa talasnom dužinom u zavisnosti od prirode radnog tijela laserskog emitera.

Efikasnost laserskog zavarivanja određuje se takvim parametrima kao što su:

- moć zračenja;

- prečnik i konfiguracija fokusa;

- brzina kretanja predmeta u odnosu na laserski zrak.

Među prednostima tehnologije upozoravamo sledeće:

- toplotno zagrijavanje metalne cijevi visokog intenziteta sve dok se ne dostigne temperatura topljenja.

- brzo hlađenje tretiranog zgloba prestaje izlaganje radijaciji.

- minimalna širina zgloba bez ugrožavanja čvrstoće spoja.

Međutim, postoje nedostaci, uključujući:

- visok trošak opreme zbog novosti i male distribucije tehnologije;

- mogućnost rada sa hardverom sa debljinom zida ne više od 1-1,5 mm.

Standardna mašina za lasersko zavarivanje sastoji se od ključnih elemenata kao aktivni medij i generator pumpe.

Po tipu aktivnog okruženja uređaji su podeljeni u sljedeće kategorije:

- gas;

- solid-state;

- poluprovodnik.

Svaka od navedenih modifikacija može se primijeniti prilikom sastavljanja visokokvalitetnih kućnih cjevovoda, ali ne više od toga, jer je zid sistema prtljaga najčešće deblji od 2 mm.

Zavarivanje okretnih, rotacionih i horizontalnih zglobova

Zavarivanje rotacionih cevi je neophodno prilikom montaže većine velikih i srednjeg cevovoda.

Zavarivanje vrši se u tri sloja:

- u početnoj fazi, zglob se uslovno deli na četiri segmenta;

- onda su prva dva segmenta kuvana, nakon čega se vrši obrt 180 stepeni;

- onda su preostala dva segmenta zavarena;

- cev se rotira devedeset stepeni i drugi sloj se kuva;

- u završnoj fazi, cev se okreće za 180 stepeni i spoj se konačno zavaruje.

Zavarivanje nerotičnih spojeva vrši se i na tri sloja. Fiksni zglobovi se kuvaju napred i nazad. Koristi kratak (ne više od 2 mm) luk.

Zavarivanje horizontalnih zglobova vrši se elektrodama prečnika 4 mm. Kao iu prethodnom slučaju, elektroda se kreće napred i nazad tokom formiranja šava. Rezultat je valjak, čija visina ne prelazi 1,5 mm.

Zglob se kuva u tri ili četiri sloja. Tokom formiranja poslednjih valjaka, prečnik korišćenih elektroda povećan je na 5 mm pri struji do 300 A.

Savet: Ako se radi o montiranju novog sistema za vodosnabdevanje, ali o fiksiranju curenja u starim sistemima, može biti korisno hladno zavarivanje za cevi za grejanje ili dovod vode. Zapravo, to je neka vrsta epoksidnog lepka sa metalnim fragmentima koji su rastvoreni u njemu. Eliminisanje curenja sopstvenim rukama može se vršiti samo na suvom, prethodno očišćenom od cevi.

Naravno, korištenje hladnog zavarivanja u ovom slučaju je samo privremena mjera, nakon čega treba obaviti kvalitetnu popravku oštećene cijevi.

Metode zavarivanja polimera

Tehnologija rada sa polimernim cevima je fundamentalno drugačija od zavarivanja metalnih proizvoda.

Pri montaži polimernih cevovoda primjenjuju se dvije najtraženije metode:

- Tehnologija zglobnog zgloba uključuje grejanje i naknadno topljenje krajeva cevi do radne temperature, i kompresiju do formiranja hermetičkog šava. Proces zavarivanja se vrši pomoću posebne opreme koja se sastoji od rama, centralizatora i grejnog elementa.

Uređaji za spajanje cijevi polimernih cijevi su višefunkcionalni i omogućavaju vam istovremeno prilagođavanje, a nakon toga srediti sečenje spojenih krajeva prije naknadnog zagrevanja. Zagrejan na radnu temperaturu cevi premeštenu mehaničkim sistemom priključaka.

Upotreba specijalnih mašina vam omogućava da obavljate rad zavarivanja, kako u stacionarnim tako iu uslovima na terenu sa očigledno visokim kvalitetom spoja.

- Tehnologija elektrofuzionog povezivanja omogućava bez složene opreme, jer je grejni element deo spojnice za zavarivačke cijevi.

Polimerni rukav sa spojenim namotajima se stavlja na spoj spojnih cevi koje se spoje, nakon čega zavojnica bude napunjena i plastika je spojena, formirajući pouzdan i čvrst spoj.

Zaključak

Dakle, razmatrali smo karakteristike zavarenih spojeva koji se koriste u sklopu raznih cevovoda velikog prečnika, metala i polimera. Još uvek imate pitanja na koja se ne može odgovoriti? U ovom slučaju, korisnije informacije možete pronaći tako što ćete gledati video u ovom članku.