Fiberglass cevi: prednosti, tehnologija proizvodnje,

Kakva je proizvodnja cijevi od fiberglasa? Šta bi trebalo biti cevi od fiberglasa prema GOST-u? Koliko su njihove karakteristike atraktivne prema alternativnim rešenjima? Pokušajmo odgovoriti na ova pitanja.

Šta je to

Šta je fiberglass? Ime, uopšte, daje sveobuhvatnu sliku o sastavu materijala: vezivo (epoksidna ili poliesterska smola) je ojačano fiberglasom. Ojačanje pruža otpornost na zatezna i opterećujuća opterećenja; Binder osigurava otpornost na udarce.

Napominjemo da su smole koje su tipične termosete. Kod očvršćavanja u njima se javljaju nepovratne hemijske promjene; ako je tako, za razliku od termoplasta, otporno zavarivanje proizvoda nije moguće. Ljepilo, prirubnice za vijke, navoje itd. Se koriste za povezivanje cijevi.

Istorija

Tehnologija proizvodnje potekla je pedesetih godina prošlog veka, kada je počela industrijska proizvodnja epoksidnih smola. Kao i svaka nova tehnologija, u početnoj fazi to nije bilo vrlo popularno: nedostatak iskustva u korišćenju fiberglasa dopunjavao je nisku cenu tradicionalnih materijala (čelik, bakar i aluminijum).

Međutim, sredinom 60-tih godina, slika je počela da se menja.

Šta se dogodilo?

- Cene čeličnih i obojenih metala su porasle.

- Počeo je komercijalni razvoj offshore naftnih i gasnih polja. GRP cevi (cevovodi) su se pozitivno razlikovale od metala malom težinom i, što je još važnije, otpornost na koroziju: dodir sa slanom vodom nije im izazvao nikakvu štetu, za razliku od konkurentskih proizvoda.

- Konačno, same tehnologije proizvodnje od stakloplastike nisu stajale mirnije: postala je jeftinija i izdržljiva.

Rezultat nije dugo dolazio: američka kompanija Ameron je krajem 60-tih godina ušla sa svojim visokotlačnim cijevima iz stakloplastike najpre u Sjevernoamerički, a potom na tržište na Bliskom istoku. Do osamdesetih godina prošlog stoljeća su nastali evropski i, malo kasnije, sovjetski (kasnije ruski) proizvođači.

Prednosti

Stakloplastika stekla je popularnost?

Lista njegovih prednosti nije prevelika, ali izgleda veoma uverljivo.

- Vrlo povoljno u odnosu na pozadinu visokolegiranih i nerđajućih čelika.

- Otpornost na koroziju i agresivne medije.

Koristan je: ako je neophodno za transport posebno agresivnih tečnosti, elementi cevovoda su obloženi polietilenom visokog pritiska.

- Mala težina. Specifična čvrstoća stakloplastike (čvrstoća vezana za gustinu) je 3,5 puta veća od čelika; Stoga, jednake čvrstoće struktura ovih materijala će se nekoliko puta razlikovati u težini.

- Mogućnost dobijanja materijala sa željenim mehaničkim svojstvima zahvaljujući posebnoj shemi ojačanja. Na primer, navoj spiralnog prstena od fiberglasa obezbeđuje najveću otpornost na unutrašnji pritisak.

Proizvodnja

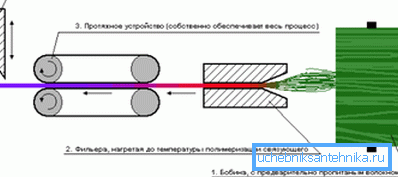

Šta je proizvodnja cijevi od fiberglasa?

Do danas postoje četiri glavne tehnologije njihove proizvodnje.

| Ime | Opis |

| Ekstruzija | Smola je pomešana sa učvršćivačem i seckanim fiberglassom, nakon čega se ekstrudira kroz kružnu rupu. Proizvodnja je jeftina, tehnološki, ali nedostatak pravilnog armirajućeg rama utiče na konačnu snagu proizvoda. |

| Pultrusion | Cev je formirana između unutrašnjih i spoljašnjih trnova. Obe površine su savršene; Međutim, brojna tehnološka ograničenja ne dozvoljavaju proizvodnju cijevi velikih prečnika i velikog radnog pritiska. |

| Centrifugalno kalupovanje | Ojačanje je završni rukav od stakloplastike, koji se pritiska na površinu rotirajućeg oblika pomoću centrifugalnih sila. Takođe doprinose jedinstvenoj distribuciji smole u budućim zidovima. Glavna prednost tehnologije je sposobnost da se postigne glatka spoljašnja površina; glavni nedostatak je energetski intenzitet i, shodno tome, visoki troškovi. |

| Navijanje | Stakleno vlakno impregnisano vlaknima (nit, traka ili tkanina) naviše na cilindrični trn. Oprema za proizvodnju cevi od stakloplastike metodom navoja najčešće je zbog relativne jednostavnosti i visokih performansi. |

Drugi način proizvodnje ima nekoliko, tako reći, podvrsta. Da ih upoznamo.

Spiralni prstenasti navijanje

Slagač - prsten sa nekoliko impregniranih mehanizama za hranjenje navoja - reciproči duž rotirajućeg trnusa. Kod svakog prolaza položen je sloj vlakana sa konstantnim nagibom; prstenasta šema polaganja, kako se sećamo, omogućava vam da postignete maksimalnu snagu cijevi na pauzi.

Zanimljivo je da prednaprezanje niti pozitivno utiče na konačnu čvrstoću proizvoda, sprečavajući pojavu pukotina pod opterećenjima.

Metoda navijanja spiralnog prstena se koristi za proizvodnju cevnih cijevi dizajniranih za visoki radni pritisak, strukturne komponente (uključujući podkonstrukcijske stolove za prenos snage), pa čak i trupove raketnih motora.

Vijčana spiralna traka

Razlika u odnosu na prethodnu metodu je samo u činjenici da u jednoj prolazi staker oblikuje usku traku od dvanaest ili dva vlakna. Shodno tome, za formiranje kontinuirane armature zahteva mnogo više prolaza; Sama armatura je nešto manje gusta. Glavna prednost metode je mnogo jednostavnija i, prema tome, jeftina oprema.

Uzdužni poprečni namotaj

Glavna razlika od prethodnih šema je da se namotavanje vrši kontinuirano: slagač istovremeno postavlja uzdužne i poprečne navoje. Čini se da bi ovo trebalo da pojednostavi i obuzme tehnologiju; Međutim, postoji čisto mehanički problem.

Rotac na kome se rotira buduća cev rotira; Ako je tako, onda se rotiraju i zavojnice od kojih je navoj uzdužne armature. Štaviše, što je veći prečnik cevi, veći moraju biti kalemovi.

Kosi poprečni uzdužni navoj

Ovo rešenje je razvijeno tokom života Sovjetskog Saveza u Harkovu i prvobitno se koristilo u proizvodnji raketa. Kasnije je postala široko rasprostranjena tokom post-sovjetskog prostora.

Koji je suština metode?

- Slagač oblikuje široku traku paralelnih impregnisanih vlakana.

- Traka pre navijanja na cijevi je pre-zavijena nitom bez impregnacije, nakon čega se formira aksijalna armatura. Sline koje se sakupljaju u samoj traci formiraju, odnosno, poprečnu armaturu: traka se postavlja preko osovine glave.

- Posle postavljanja svakog sloja valjani valjci, zaptivanje armature i pomeranje viška veziva.

Kakva je prednost takve šeme?

- Mogućnost kontinuirane proizvodnje. U jednom prolazu, možete formirati proizvoljno debele zidove, jednostavno mijenjati preklapanje trake.

- Visoke performanse.

- Mogućnost proizvodnje cevi od fiberglasa velikog prečnika (u teoriji - bez ograničenja maksimalne veličine). Dimenzije su ograničene samo veličinom cijevi.

- Izuzetno visok sadržaj fiberglasa u gotovom materijalu. Do 85% u odnosu na 45-65% sa alternativnim metodama. Ovo utiče i na krajnju snagu i zapaljivost proizvoda.

Standardi

Proizvodnju proizvoda od interesa za nas uređuju dva regulatorna dokumenta:

- GOST R 53201-2008 sadrži tehničke uslove za proizvodnju cevi prečnika 50-200 mm na priključcima sa navojem.

- Razvijen uz učešće NTT LLC-a (New Pipe Technologies), GOST R 54560-2011 opisuje detalje termoset plastičnih materijala ojačanih staklenim vlaknima.

Mi proučavamo osnovne odredbe dokumenata.

GOST R 53201-2008

Standardni način rada cevi je sledeći:

- Temperatura - od -60 do + 60C.

- Relativna vlažnost - do 100%.

- Temperatura transportirane tečnosti je do + 110 ° C.

- Radni pritisak - od 3,5 do 27,6 MPa.

Za proizvode koji su opisani u standardnom tekstu su predviđene sledeće upotrebe:

- Prevoz kondenzata nafte i gasa.

- Prevoz soli (uključujući morsku vodu).

- Izgradnja liftova.

- Pričvršćivanje bunara za razne namjene.

- Održavanje pritiska akumulacije u razvoju podzemnih naslaga.

- Tehnička i snabdevanje pitkom vodom.

Standard razlikuje tri vrste cevi:

| Oznaka | Dešifrovanje |

| NK | Pump-kompresor |

| Oh | Uznemirujuće |

| L | Linearno |

Šta mogu biti prečnici cevi od stakloplastike proizvedene prema GOST R 53201-2008 i drugim karakteristikama?

Pumpa i kućište

| Unutrašnji prečnik, mm | Nominalni pritisak, MPa | Minimalna debljina zida, mm | Težina po metru, kg |

| 50 | 6.9 - 27.6 | 4.3 - 8.4 | 1,6 - 3,3 |

| 63 | 6.9 - 27.6 | 4,6 - 10,7 | 2.2 - 5.5 |

| 100 | 10.3 - 17.2 | 8.1 - 12.2 | 5,8 - 8,2 |

| 150 | 10.3 - 17.2 | 13.5 - 15.0 | 14.0 - 14.9 |

| 200 | 10.3 | 13.6 | 16.5 |

Linearno

| Unutrašnji prečnik, mm | Nominalni pritisak, MPa | Minimalna debljina zida, mm | Težina po metru, kg |

| 50 | 10.3 - 27.6 | 2.79 - 8.10 | 1.2 - 3.1 |

| 63 | 8.6 - 27.6 | 2,80 - 9,90 | 1.4 - 5.2 |

| 100 | 5.5 - 27.6 | 2.80 - 16.00 | 2.3 - 12.8 |

| 150 | 5.5 - 13.8 | 4,57 - 11,20 | 5.1 - 12.2 |

| 200 | 5.5 - 13.8 | 5,84 - 14,70 | 8.6 - 22.6 |

Pored veličina cijevi, dokument sadrži detaljna uputstva za proizvodnju fitinga sa naznakom osnovnih dimenzija, zahtjeva za izgled, maksimalnih tolerancija i označavanja svih proizvoda.

GOST R 54560-2011

Standard opisuje cevovode koji se koriste mnogo blaže od gore opisanih uslova:

- Radni pritisak - do 3,2 MPa;

- Srednja temperatura - do 35 ° C;

- Transportne tečnosti - voda, vodena rešenja i odvodni kanali (domaći i industrijski).

Važno: djelovanje GOST-a ne odnosi se na cevovode za vodosnabdevanje i kanalizaciju.

U okviru dokumenta, proizvodi se klasifikuju prema sljedećim kriterijumima:

- Prečnik (DN). Raspon vrijednosti je od 300 do 3000 milimetara.

- Nominalni pritisak (PN). Za cevi bez pritiska, sam koncept PN-a je prilično proizvoljan i uzima se kao 0,1 - 0,4 MPa; za pritisak, ima vrednosti od 0,6, 1,0, 1,6, 2,0, 2,5 i 3,2 MPa.

- Nazivna čvrstoća (SN). Takođe se meri u megapascalima i može biti jednako 1250, 2500, 5000 i 10000.

Imajte na umu: kada postavljate kanalizacijski sistem sa sopstvenim rukama, trebalo bi da uzmete u obzir da se SN 1250 cijevi ne preporučuju za podzemnu ugradnju u principu, a SN 2500 preporučuje se postavljanje u tepsije.

Dokument, kao i prethodni, navodi glavne dimenzije svih vrsta fitinga i zahteve za njihov izgled, snagu, obeležavanje i metode armiranja.

Zaključak

Naravno, u našem materijalu dodirnuli smo samo mali deo veoma široke teme korišćenja fiberglasa. Nismo otkrili da li je moguće koristiti cevi od stakloplastike za grejanje ili kućnu kanalizaciju, koliko su dobre na pozadini od metala-polimera ili od svih proizvoda od plastike. Neka od ovih pitanja utiču na video u ovom članku. Successes!